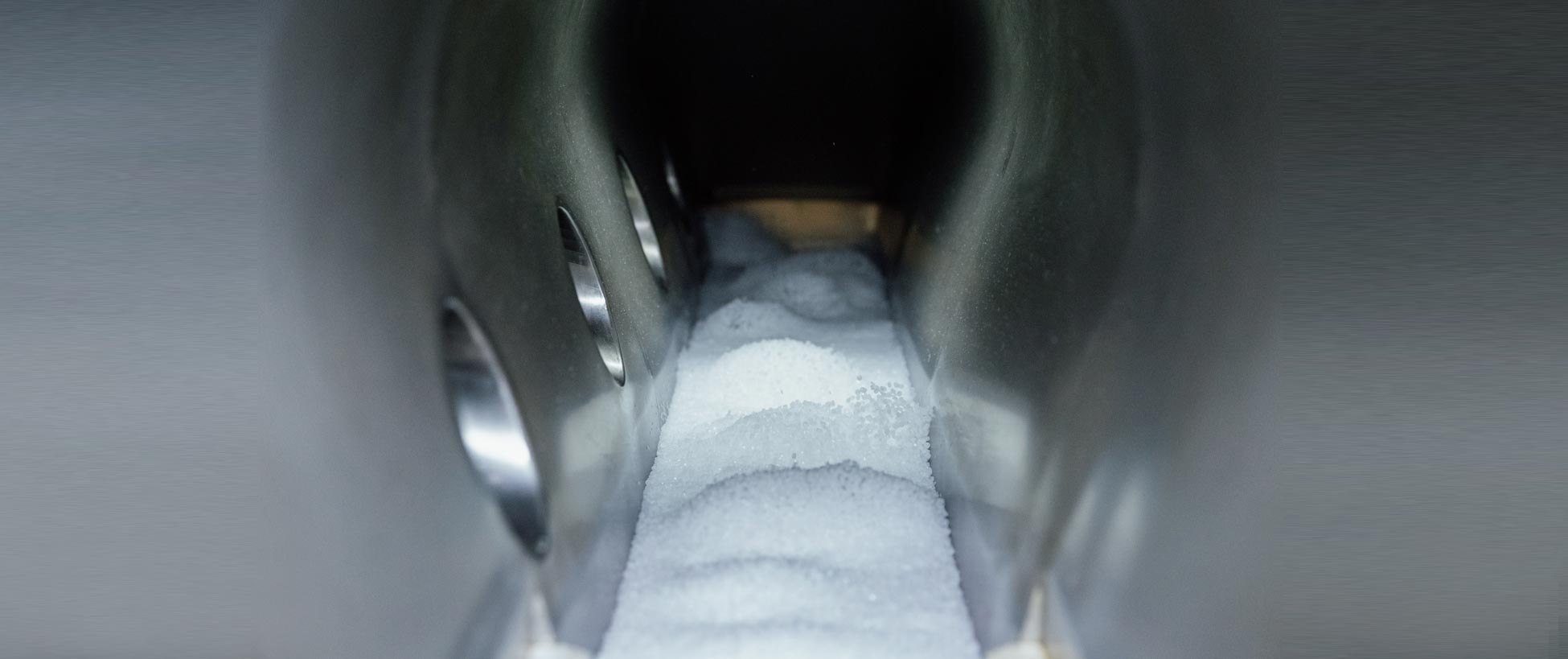

„Mit unseren rieselfähigen Hotmelts sparen wir den Anwendern Zeit und Kosten in der Produktion.“

Im Interview schildern Nadia Kursawe, Global Business Team Manager Masterbatches & Plastic Additives sowie der Verfahrenstechniker Jan Malachowski, wie LEHVOSS die Hotmelt-Herstellung revolutioniert hat.

Jan Malachowski,

Verfahrenstechniker,

Lehmann&Voss

Nadia Kursawe,

Global Business Team Manager Masterbatches and Plastic Additives,

Lehmann&Voss